+86-519-83387581

Il delicato equilibrio del controllo della pressione

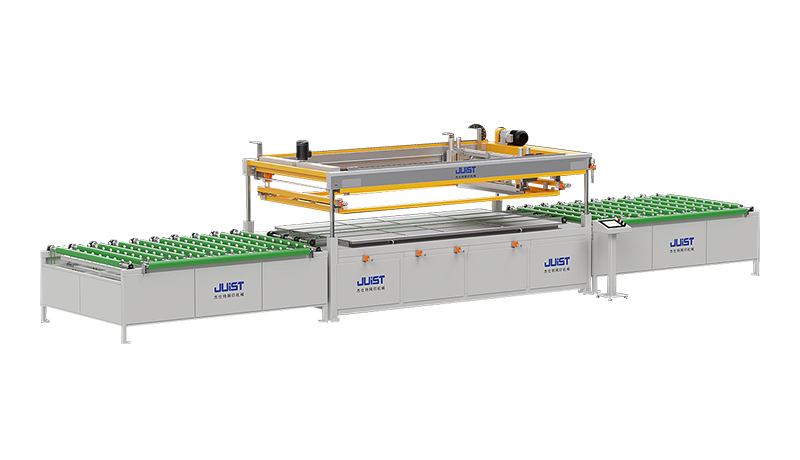

Nel funzionamento del macchina per laminazione a nastro di vetro fotovoltaico automatico , la pressione è un fattore cruciale. Colpisce direttamente l'integrità del vetro fotovoltaico e la forza di legame tra il nastro e il vetro. La pressione eccessiva diventerà il "colpevole" del cracking del vetro fotovoltaico, in particolare sul bordo o nell'area debole del vetro. L'eccessiva pressione supererà la sua tolleranza, causando crepe o addirittura la rottura completa, che non solo aumenta i costi di produzione, ma influisce seriamente nella durata della sicurezza e della servizio dei moduli fotovoltaici. D'altra parte, se la pressione è troppo piccola, l'aria tra il nastro e il vetro non può essere effettivamente rimossa, con conseguenti spazi vuoti sulla superficie del legame, che a sua volta influenza la fermezza e la sigillatura del legame e può causare penetrazione del vapore acqueo a lungo termine, danneggiando le prestazioni delle cellule fotovoltaiche.

Pertanto, è fondamentale trovare il "punto d'oro" del controllo della pressione. Questo di solito richiede una considerazione completa basata sulle caratteristiche di viscosità del materiale del nastro utilizzato (come EVA, POE, ecc.), Lo spessore del vetro fotovoltaico e la resistenza alla laminazione prevista. Le moderne macchine laminatori completamente automatiche sono generalmente dotate di sensori di pressione avanzati e sistemi di controllo intelligenti, che possono regolare automaticamente la pressione in base ai parametri preimpostati per garantire che ogni laminazione possa ottenere il miglior effetto.

L'arte del controllo del tempo

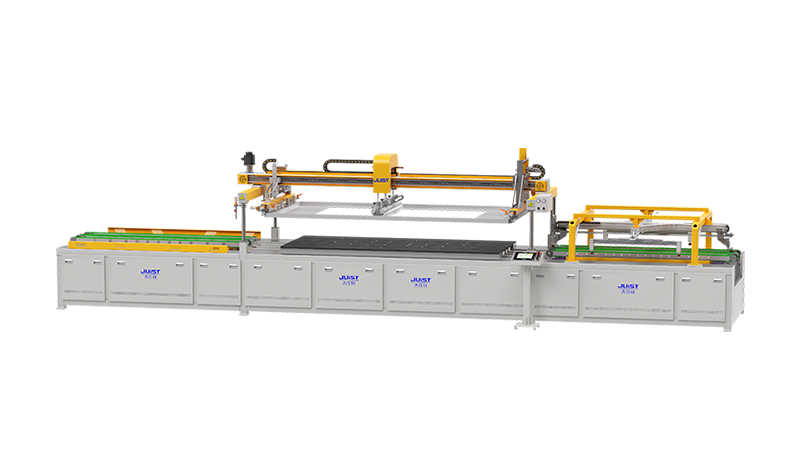

Anche il tempo di laminazione è un fattore che non può essere ignorato. È direttamente correlato al grado di indurimento dell'adesivo, alla tenuta della superficie di legame e all'accuratezza complessiva del componente. Se il tempo di laminazione è troppo breve, l'adesivo potrebbe non essere completamente curato, la resistenza al legame è insufficiente e può allentare a causa delle vibrazioni durante la successiva elaborazione o trasporto. Al contrario, se il tempo di laminazione è troppo lungo, sebbene possa garantire che l'adesivo sia completamente curato, può anche causare un'eccessiva compressione del nastro, influenzando la sua capacità di resilienza e tampone e persino causando micro-danno alla superficie del vetro fotovoltaico, influenzando le prestazioni ottiche.

Al fine di ottenere il miglior effetto laminatoio, il tempo di laminazione deve essere leggermente regolato in base alle caratteristiche di indurimento del nastro, alla temperatura ambiente e al ritmo complessivo della linea di produzione. Alcune macchine laminanti completamente automatiche di fascia alta hanno anche funzioni di apprendimento adattive, che possono ottimizzare continuamente il tempo di laminazione in base ai dati storici e al feedback in tempo reale per garantire che ogni laminazione possa raggiungere il miglior stato.

Pratica scientifica dell'impostazione dei parametri

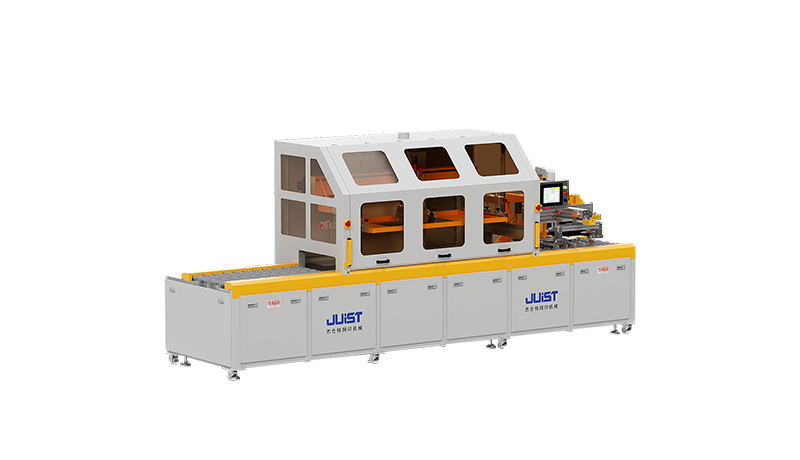

Nel funzionamento effettivo, per impostare accuratamente la pressione e il tempo della pressione del nastro di vetro fotovoltaico completamente automatico, è prima necessario comprendere appieno i parametri delle prestazioni dei materiali e delle attrezzature utilizzate. Ciò include ma non si limita al tipo, allo spessore e alla gamma di viscosità del nastro, al materiale, allo spessore e alle caratteristiche di resistenza del vetro fotovoltaico e alla massima pressione, pressione minima, accuratezza della regolazione della pressione, metodo di riscaldamento e intervallo di controllo della temperatura della stampa.

In secondo luogo, attraverso la pressione sperimentale su piccola scala, regola gradualmente i parametri di pressione e tempo, osservare e registrare gli effetti di pressione in diverse combinazioni di parametri, tra cui la resistenza di legame, la qualità dell'aspetto, l'efficienza di produzione, ecc. Sulla base di questi dati, è possibile disegnare la curva di relazione di qualità tempo-tempo per trovare la combinazione ottimale dei parametri.

Infine, i parametri ottimali verificati vengono immessi nel sistema di controllo della stampa per realizzare un processo di produzione automatizzato e standardizzato. Allo stesso tempo, viene stabilita un meccanismo di ispezione e calibrazione regolare per garantire il funzionamento stabile a lungo termine della stampa e mantenere la coerenza della qualità pressante.